Teoría

Herramientas básicas del chapista

Herramientas de impacto

-Marillo de carrocero

Se usa para el alisado y desabollado, los hay con doble cara, peña larga, corta y sin peña, normalmente son de boca plana pero también los hay con boca abombada y con bocas fresadas para recoger la chapa. Se utilizan normalmente en función de la forma y accesibilidad de la pieza que se vaya a reparar.

También los hay con cabezas fresadas

Este tipo de martillo hay que cuidarlo al máximo, y solo usarlo para su cometido, que es el de alisar. Para ello, las bocas del martillo siempre deben estar en perfecto estado, por lo que no se usará para clavar, golpear objetos macizos, etc.

-Martillo de bola

Imprescindible para el chapista, sobre todo para reparaciones con abolladuras de cierta envergadura. Los martillos de bola grandes, por su peso y tamaño no se usan para alisados, a no ser que se trate de chapas gruesas. Son martillos perfectos para deformaciones con grandes estiramientos, por ejemplo para aliviar tensiones en largueros, pisos, etc..

-Maza

Tipo de martillo usado en reparaciones de carrocería para reparar grandes deformaciones en cualquier parte del chasis o refuerzo de la estructura. En ocasiones, se usan tacos de madera grandes para proteger la zona de la carrocería a golpear, y así, no deformarla al recibir el impacto de la maza. La maza es imprescindible para reparar tanto en bancada como en golpes de consideración en las carrocerías.

-Martillo de lima, lima de repasar

Se usan como el martillo de carrocero, para desabollado y alisado, pero con la ventaja de que al ser dentados, expanden menos la chapa que los martillos lisos. Normalmente se usan con bastante frecuencia. Se escoge el martillo de lima, o la lima de repasar, en función de la pieza a reparar y sus formas, por ejemplo, la lima de repaso, al tener mas superficie de impacto, se suele usar mas en piezas grandes como paños de puerta, laterales, etc.

Martillo de lima Lima de repasar

-Martillo de nylon

Son martillos de plástico que dañan menos que los metálicos y sólo se usan con ese fin, el dañar y marcar la chapa lo menos posible. En estos martillos las bocas de nylon son tratadas para una vida más larga y una mayor seguridad de trabajo. Este tipo de martillo se usa bastante en chapa y aun más en mecánica.

-Martillo de goma

Hoy existen en el mercado mazas de goma denominadas sin rebote, las mas habituales son las de mango de madera. Igual que el anterior, pero al ser de caucho es aún más blando y es usado en infinidad de trabajos por los chapistas tanto para conformar chapa como para montajes y ajustes de piezas y accesorios.

Tases

Los tases, son unas de las principales herramientas de los chapistas, y son usadas como entibo para la reparación de abolladuras. Se trata de unas herramientas pasivas manuales fabricadas en acero, provistas de varias caras con diferentes formas, para que se golpee entre éstas y la chapa, por zonas más o menos enfrentadas y facilitar así el retorno de la chapa a su forma original.

Las hay de muchas formas, y elegiremos aquella que mejor se adapte a la forma original de la chapa a reparar. Por dar un ejemplo: para reparar una abolladura en una pieza de chapa totalmente plana, emplearíamos un tas plano.

Los golpes del martillo a la hora del entibo con un tas, deben darse de forma que el plano del martillo asiente paralelamente como se muestra en la imagen de la derecha, por tanto, no debemos golpear con el martillo inclinandolo y de ésta manera, no se marcara ni la chapa que estamos reparando, ni el tas que estemos utilizando en tal reparación.

Los primeros golpes de martillo o lima, se darán con cierta suavidad y preferiblemente en los bordes (cresta) de la zona hundida, para liberar las tensiones y así ayudar a nivelar las deformaciones. Lo bueno de cualquier tas, es que podemos utilizar cualquier cara de él, según nos convenga para la reparación de una pieza.

Soldadura MIG

La soldadura de hilo continuo se basa en la corriente continua para crear un arco eléctrico que va desde el hilo (electrodo) al elemento metálico que vayamos a soldar. Para evitar el contacto con el oxígeno y el nitrógeno en el proceso de la soldadura se utiliza un gas protector, si no fuera por este gas, nos seria prácticamente imposible lograr una soldadura homogénea con este sistema. De ahí que a este tipo de soldadura se le denomine soldadura de hilo continuo bajo gas protector.

——————————————————————————————————————-

Teoria 5: Propiedades físico-mecánicas de los materiales

Las propiedades mecánicas de los materiales nos permiten diferenciar un material de otro ya sea por su composición, estructura o comportamiento ante algún efecto físico o químico. En base a su estructura molecular un material tendrá una serie de características físicas y químicas especificas.

La mecánica de materiales estudia las deformaciones unitarias y desplazamiento de estructuras y sus componentes debido a las cargas que actúan sobre ellas, así entonces nos basaremos en dicha materia para saber de que se trata cada uno de estos efectos físicos, aplicados en diferentes estructuras, formas y materiales.

1.-Elasticidad

Es la propiedad de un material que le permite regresar a su tamaño y formas originales, al suprimir la carga a la que estaba sometido. Esta propiedad varía mucho en los diferentes materiales que existen. Para ciertos materiales existe un esfuerzo unitario más allá del cual, el material no recupera sus dimensiones originales al suprimir la carga. A este esfuerzo unitario se le conoce como Límite Elástico.

En virtud de este punto de vista, podríamos decir que, por ejemplo entre un caucho y una cuerda de piano; el caucho es menos elástico que la cuerda de piano; puesto que, aunque la cuerda de piano, es más difícil de estirar (deformar), ella puede alcanzar la forma original después de deformada; en tanto que el caucho no la alcanza.

-Ley de Hooke

El comportamiento de los cuerpos o sistemas respecto a sus propiedades elásticas, no es igual en todo el rango de deformación producido por las fuerzas externas; experimentalmente se ha encontrado que la relación entre la fuerza y la deformación para pequeñas deformaciones, es lineal. La magnitud del rango en que los sistemas presentan comportamiento lineal es muy variado; y podemos decir que, cada sistema tiene su propio rango; pues esta asociado con sus propiedades.

-Ensayo de traccion

2.-Plasticidad

Esto todo lo contrario a la elasticidad. Un material completamente plástico es aquel que no regresa a sus dimensiones originales al suprimir la carga que ocasionó la deformación. Cuando en un material se supera el limite elástico de dicho material, comienza a deformarse plásticamente; dependiendo de las cualidades del material que se solicita, puede deformarse progresivamente (plastilina) o puede romperse al pasar del limite elástico (vidrio).

Esta cualidad es típica de los metales y de los polímeros. Los metales reaccionan a solicitaciones crecientes primero con deformaciones reversibles del retículo cristalino dentro del ámbito de un comportamiento elástico y, luego, con desplazamiento de los planos en el interior del retículo, pero siempre en los límites de una elasticidad cristalina; una vez alcanzada la carga de enervación, el material se comporta plásticamente. La plasticidad de los metales se aprovecha en trabajos de deformación plástica, por ejemplo, en la producción de láminas o en la fabricación de tubos mediante extrusión.

-Ensayo de plasticidad (0:50 – 2:00)

3.-Dureza

La dureza mide la resistencia que un material ofrece cuando se intenta ser deformado plasticamente. Entre mas duro sea el material, mas cuesta deformarlo plasticamente. La dificultad parra deformar plasticamente al material se mide en función de la fuerza aplicada. Cuanta mayor fuerza se tenga que aplicar para producir una deformación, mayor es la dureza de un material. También se entiende la dureza como la resistencia del material a ser rayado por otro material.

-Escala Mohs

-Ensayos de dureza:

·Dureza Vickers (HV)

Este método es muy difundido ya que permite medir dureza en prácticamente todos los materiales metálicos independientemente del estado en que se encuentren y de su espesor.

El procedimiento emplea un penetrador de diamante en forma de pirámide de base cuadrada. Tal penetrador es aplicado perpendicularmente a la superficie cuya dureza se desea medir, bajo la acción de una carga P. Esta carga es mantenida durante un cierto tiempo, después del cual es retirada y medida la diagonal d de la impresión que quedó sobre la superficie de la muestra. Con este valor y utilizando tablas apropiadas se puede obtener la dureza Vickers, que es caracterizada por HV y definida como la relación entre la carga aplicada (expresada en Kgf) y el área de la superficie lateral de la impresión.

·Dureza Rockwell (HR-)

La medición de dureza por el método Rockwell ganó amplia aceptación en razón de la facilidad de realización y el pequeño tamaño de la impresión producida durante el ensayo.

El método se basa en la medición de la profundidad de penetración de una determinada herramienta bajo la acción de una carga prefijada.

El número de dureza Rockwell (HR) se mide en unidades convencionales y es igual al tamaño de la penetración sobre cargas determinadas. El método puede utilizar diferentes penetradores siendo éstos esferas de acero templado de diferentes diámetros o conos de diamante.

·Dureza Brinell (HB)

Este ensayo se utiliza en materiales blandos (de baja dureza) y muestras delgadas. El indentador o penetrador usado es una bola de acero templado de diferentes diámetros. Para los materiales más duros se usan bolas de carburo de tungsteno. En el ensayo típico se suele utilizar una bola de acero de 10 a 12 milímetros de diámetro, con una fuerza de 3.000 kilogramos fuerza. El valor medido es el diámetro del casquete en la superficie del material. Las medidas de dureza Brinell son muy sensibles al estado de preparación de la superficie, pero a cambio resulta en un proceso barato, y la desventaja del tamaño de su huella se convierte en una ventaja para la medición de materiales heterogéneos, como la fundición, siendo el método recomendado para hacer mediciones de dureza de las fundiciones.

·Dureza Knoop (HK)

Es una prueba de microdureza, un examen realizado para determinar la dureza mecánica especialmente de materiales muy quebradizos o láminas finas, donde solo se pueden hacer hendiduras pequeñas para realizar la prueba. El test consiste en presionar en un punto con un diamante piramidal sobre la superficie pulida del material a probar con una fuerza conocida, para un tiempo de empuje determinado, y la hendidura resultante se mide usando un microscopio.

4.-Fragilidad

Propiedad que expresa falta de plasticidad, y por tanto, de tenacidad. Los materiales frágiles se rompen en el límite elástico, es decir su rotura se produce espontáneamente al rebasar la carga correspondiente al límite elástico, a diferencia de los materiales dúctiles que se rompen tras sufrir acusadas deformaciones plásticas. La rotura frágil tiene la peculiaridad de absorber relativamente poca energía, a deferencia de la rotura dúctil, además de que el intervalo plástico es muy corto y por tanto , sus limites elásticos y de rotura.

5.-Resistencia

Es la capacidad de resistir a las roturas ante esfuerzos bruscos o impactos. Dicha resistencia puede ser:

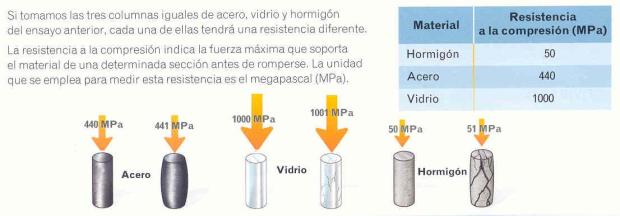

-A la compresión: es el máximo esfuerzo que un material rígido puede resistir bajo compresión longitudinal.

·Ensayo de compresión: En la mayoría de los casos se realiza con hormigones y metales (sobre todo aceros), aunque puede realizarse sobre cualquier material.

-A la flexion: La resistencia a la flexión estática, también conocida como módulo de rotura, representa el máximo esfuerzo desarrollado en la superficie de la probeta en forma de barra, soportada cerca del extremo y cargada en el centro hasta que ocurra la falla.

·Ensayo flexion: El parámetro más importante que se obtiene de un ensayo de flexión es el módulo de elasticidad.

-Al impacto: representa la resistencia o tenacidad de un material rígido a la repentina aplicación de una carga mecánica.

·Ensayo de impacto: El impacto es convenientemente obtenido por la caída de un péndulo. La probeta se mantiene de forma tal que sea rota por un simple vaivén. Dos tipos principales de máquinas de ensayo son usadas:

-La Izod en la cual una barra es fijada por un extremo como una viga en voladizo vertical y golpeada a una dada distancia encima de una especificada muesca, a través de la barra.

-La Charpy, donde la probeta esta en forma horizontal y soportada cerca de cada extremo y golpeada en el centro.

6.-Resiliencia

Mediante la resiliencia se mide el grado de tenacidad o de ductilidad del acero a una determinada temperatura (generalmente, se establecen valores de resiliencia a temperatura ambiente, a 0ºC, o a temperatura de -20ºC).

El ensayo que proporciona el dato de la resiliencia del acero consiste en el ensayo de flexión por choque sobre una probeta Charpa, que es una probeta entallada de medidas normalizadas según la UNE 7475-1:1992. Mediante dicho ensayo, la resiliencia, medida en julios (J), se determina a una temperatura prefijada. Frecuentemente, las normas de producto exigen que las probetas absorban una energía de impacto mayor que 27 J a una temperatura de ensayo prefijada. A dicha temperatura se le denomina entonces T27J.

Para la realizacion de dicho ensayo se emplea el test de Charpy, descrito en el punto anterior.

De tal forma, los aceros se suelen designar identificando su tipo mediante la siguiente nomenclatura que hace referencia a su límite elástico y grado (referencia a la resiliencia), según el formato siguiente:

S YYY XX,

donde,

YYY indica el límite elástico (en N/mm2)

XX indica las especificaciones de resiliencia de los distintos grados de acero de acuerdo a la siguiente tabla:

| Grado | Temperatura de ensayo (ºC) | Resiliencia (J) | ||

| t ≤ 150 | 150 < t ≤ 250 | 250 < t ≤ 400 | ||

| JR | 20 | 27 | 27 | – |

| J0 | 0 | 27 | 27 | – |

| J2 | -20 | 27 | 27 | 27 |

| K2 | -20 | 40 | 33 | 33 |

(siendo t, el espesor nominal de la pieza en mm)

7.-Fatiga

La fatiga es el proceso de cambio estructural permanente, progresivo y localizado que ocurre en un material sujeto a tensiones y deformaciones variables en algún punto o puntos y que produce grietas o la fractura completa tras un número suficiente de fluctuaciones. El 90% de las piezas que se rompen en servicio fallan debido a este fenómeno.

8.-Conductividad eléctrica

La conductividad eléctrica es la capacidad de un cuerpo de permitir el paso de la corriente eléctrica a través de sí. También es definida como la propiedad natural característica de cada cuerpo que representa la facilidad con la que los electrones (y huecos en el caso de los semiconductores) pueden pasar por él. Varía con la temperatura. Es una de las características más importantes de los materiales.

Relacionada con la conductividad eléctrica esta la resistividad eléctrica, que es la resistencia que pone un material conductor al paso de la corriente.

El movimiento de electrones por un conductor produce fenómenos magnéticos. Entorno a un conductor por el que pasa corriente se produce un campo magnético, lo cual permite el desarrollo de numerosas aplicaciones (electroimanes, calefacción, relés, dinamos, …)

9.-Conductividad térmica

La Conductividad Térmica es la propiedad física de cualquier material que mide la capacidad de conducción del calor a través del mismo.

La magnitud inversa de la conductividad térmica es la resistencia térmica (capacidad de los materiales para oponerse al paso del calor).

La conductividad térmica es una capacidad elevada en los metales y en general en cuerpos continuos, y es más baja en los gases, siendo muy baja en algunos materiales especiales tales como la fibra de vidrio, denominados por ello, aislantes térmicos.

13.-Maleabilidad

Es la propiedad de la materia, que junto a la ductilidad presentan los cuerpos a ser labrados por deformación, la maleabilidad permite la obtención de delgadas láminas de material sin que éste se rompa, teniendo en común que no existe ningún método para cuantificarlas. El elemento conocido más maleable es el oro, que se puede malear hasta láminas de una diezmilésima de milímetro de espesor. También presentan esta característica otros metales como el platino, la plata, el cobre, el hierro y el aluminio.

14.-Ductilidad

Capacidad que presentan algunos materiales de deformarse sin romperse permitiendo obtener alambres o hilos de dicho material, bajo la acción de una fuerza.

15.-Tenacidad

Resistencia a la rotura o deformación ante esfuerzos de aplicación progresiva, es la energía total que absorbe un material antes de alcanzar la ruptura, por la presencia de una carga.

-Enlace a PDF sobre propiedades físico-mecánicas de los materiales:

Haz clic para acceder a propiedades_mecanicas1.pdf

-Ejercicio interactivo de las propiedades físico-mecánicas de los materiales:

http://iesmonre.educa.aragon.es/dep/tecno/recursos/propiedades_materiales.html

———————————————————————————————————————

Teoría 4: Procesos Fabriles

1.- Calderería

La calderería es una especialidad profesional de la fabricacion mecanica que tiene como función principal la construcción de depósitos aptos para el almacenaje y transporte desolidos en forma de granos o aridos, líquidos y gas; así como todo tipo de construcción naval y estructuras metálicas. Muchos de estos depósitos reciben el nombre de silos y cisternas. El material más común que se trabaja en calderería es el acero laminado y vigas en diferentes aleaciones, formas y espesores.

La soldadura de los componentes tiene una gran importancia para la calidad final del producto.

2.-Conformado frió manual

Es un proceso de fabricación donde el metal es conformado a temperatura ambiente, normalmente sin necesidad de quitar o rebajar material al producto. Se aprovecha la elasticidad y plasticidad del metal para darlo forma mediante una serie de prensas, extrusoras y otra maquinaria.

Históricamente, se trata de un proceso basado en la experiencia y en el conocimiento del metal, sin embargo las nuevas tecnologías han facilitado el conformado.

Conformado manual V.S. Conformado mecanizado (0.50 – 3:00)

Este proceso de fabricación ofrece una serie de ventajas respecto a otros procesos:

-Ahorro de material: de mas de un 70% respecto a otros procesos mecánicos tradicionales

-Mejora de las características del producto: el proceso incrementa la resistencia estructural del producto.

-Mejora del acabado de la superficie del producto: en comparación con otros procesos.

-Reducción del coste de fabricación: por la rápida fabricación de los productos

3.-Estampación

Fabricación de piezas mediante la presión de un molde sobre una plancha de materia prima. Al cesar la presión del molde, a pieza adquiere una determinada forma según las matrices utilizadas. Es el método utilizado para conformar las piezas de la carrocería.

El estampado es una de las tareas de mecanizado más fáciles que existen, y permite un gran nivel de automatismo del proceso cuando se trata de realizar grandes cantidades de un producto.

Bajo el nombre genérico de estampado se encuentran otras tareas parecidas que se realizan en las chapas de los metales que se llaman, embutición y troquelado.

Se denomina embutición al proceso de conformado en frío de los metales, por el que se transforma un disco o piezas recortada, según el material, en piezas huecas, e incluso partiendo de piezas previamente embutidas, estirarlas a una sección menor con mayor altura.

El troquelado es una herramienta empleada para dar forma a materiales sólidos, y en especial para el estampado de metales en frío.

4.-Extrusión

La extrusión es un proceso por compresión en el cual el metal de trabajo es forzado a fluir a través de la abertura de un dado para darle forma a su sección transversal. Ejemplos de este proceso son secciones huecas, como tubos, y una variedad de formas en la sección transversal. Se puede hacer en frio y en caliente.

(Extrusión por impacto)

5.-Forjado

El forjado es la aplicación de esfuerzos de compresión que obligan al metal a tomar cierta forma. Este esfuerzo puede ser aplicado manual o hidráulicamente por maquinas. Este proceso puede realizarse en frio o caliente, pero una gran mayoría se hace en caliente por factores como la facilidad y costo que involucra la deformación, la producción con ciertas propiedades y acabado superficial.

Existen dos clases de procedimientos de forjado: forjado por impacto y forjado por presión. En el primero, la carga es aplicada por impacto y la deformación tiene lugar en un corto tiempo. Por otra parte, en el forjado por presión, se involucra la aplicación gradual de presión para lograr la cedencia del metal. El tiempo de aplicación es relativamente largo.

El forjado por impacto:

a) Forjado de herrero.

Es el forjado que se veía antiguamente, en el cual el herrero ayudado de sus herramientas, martillaba el metal hasta el punto requerido.

(16:30 – 18:00)

b) Forjado con martinete.

A comparación del forjado de herrero, solo se reemplaza la fuerza limitada del herrero. En este proceso, la fuerza la hace un martillo mecánico o de vapor.

c) El forjado por presión:

En este proceso la prensa no es mecánica, ahora la prensa es hidráulica. Donde un cilindro hidráulico mueve un mazo verticalmente con cierta presión según las consideraciones necesarias para dar la forma al material

6.-Fundición

La fundición de metales es el proceso de fabricación de piezas mediante el colado del material derretido en un molde. El proceso tradicional es la fundición en arena, por ser ésta un material refractario muy abundante en la naturaleza y que, mezclada con arcilla, adquiere cohesión y moldeabilidad sin perder la permeabilidad que posibilita evacuar los gases del molde al tiempo que se vierte el metal fundido. El proceso comienza con la elaboración del modelo que es la pieza que se desea reproducir; cuando la producción es en masa se la maquina en metales “blandos” como el aluminio. Este procedimiento de fabricación se aplica para producir piezas (moldeadas por colada). Para el moldeo por colada se usa un molde que corresponda a la configuración de la pieza deseada. Los moldes para la colada pueden ser: moldes permanentes y moldes no permanentes

Molde permanente Molde desechable de arena comprimida

Tipos de fundición:

-Fundición gris: La mayor parte del contenido de carbono en el hierro gris se da en forma de escamas o láminas de grafito, las cuales dan al hierro su color y sus propiedades deseables.

El hierro gris es fácil de maquinar, tiene alta capacidad de templado y buena fluidez para el colado, pero es quebradizo y de baja resistencia a la tracción.

El hierro gris se utiliza bastante en aplicaciones como bases o pedestales para máquinas, herramientas, bastidores para maquinaria pesada, y bloques de cilindros para motores de vehículos, discos de frenos, herramientas agrícolas entre otras.

-Fundición nodular: La fundición nodular, dúctil o esferoidal se produce en hornos cubilotes, con la fusión de arrabio y chatarra mezclados con coque y piedra caliza. La mayor parte del contenido de carbono en el hierro nodular, tiene forma de esferoides. Para producir la estructura nodular el hierro fundido que sale del horno se inocula con una pequeña cantidad de materiales como magnesio, cerio, o ambos. Esta microestructura produce propiedades deseables como alta ductilidad, resistencia, buen maquinado, buena fluidez para la colada, buena resistencia y tenacidad. No puede ser tan dura como la fundición blanca, salvo que la sometan a un tratamiento térmico, superficial, especial.

Este tipo de fundición se caracteriza por que en ella el grafito aparece en forma de esferas minúsculas y así la continuidad de la matriz se interrumpe mucho menos que cuando se encuentra en forma laminar, esto da lugar a una resistencia a la tracción y tenacidad mayores que en la fundición gris ordinaria.

-Fundición maleable: Los hierros maleables son tipos especiales de hierros producidos por el tratamiento térmico de la fundición blanca. Estas fundiciones se someten a rígidos controles y dan por resultado una microestructura en la cual la mayoría del carbono está en la forma combinada de cementita, debido a su estructura la fundición blanca es dura, quebradiza y muy difícil de maquinar.

-Fundición blanca: Se forma al enfriar rápidamente la fundición de hierro desde el estado líquido, siguiendo el diagrama hierro-cementita metaestable ; durante el enfriamiento, la austenita solidifica a partir de la aleación fundida en forma de dendritas. A los 1130°C el líquido alcanza la composición eutéctica (4.3%C) y se solidifica como un eutéctico de austenita y cementita llamado ledeburita. Este eutéctico aparece en su mayor parte como cementita blanca que rodea las dendritas de forma de helecho.

La fundición blanca se utiliza en cuerpos moledores por su gran resistencia al desgaste, el enfriamiento rápido evita la grafitización de la cementita pero si se calienta de nuevo la pieza colada a una temperatura de 870°C el grafito se forma lentamente adoptando una forma característica conocida como carbono de revenido, resultando la fundición maleable.

Proceso de fundición, de la mena al lingote:

7.-Inyección

El moldeo por inyección de polvos es una tecnología pulvimetalúrgica avanzada de conformado de materiales que combina las ventajas del moldeo por inyección de plásticos y la tecnología de polvos. Su finalidad es la producción de componentes metálicos o cerámicos, partiendo de polvos y empleando un sistema ligante como medio de transporte para el conformado de las piezas, utilizando un proceso de sinterización.

Esta técnica tiene su origen en los años veinte, pero no fue hasta 1979 cuando apareció la primera aplicación industrial. Se trata de la empresa Parmatech, en California (Estados Unidos). A partir de esta fecha, empezó a conocerse debido a su aplicación en la fabricación de piezas para aviones y cohetes. Durante la década de los noventa, se fue consolidando como una alternativa idónea para la fabricación de componentes de altas prestaciones y tuvo su momento de auge en Europa, tanto en el ámbito industrial como científico que le han convertido en una tecnología de procesado sumamente interesante para la fabricación de piezas de diferentes sectores.

Actualmente, el PIM permite obtener piezas con mejores propiedades mecánicas que con los procesos pulvimelúrgicos tradicionales. Las principales ventajas que aporta son:

-Mejores propiedades finales y densificación uniforme: debido a que la densificación que se consigue está entre el 95% y el 99%, se mejoran las propiedades mecánicas, como la resistencia al desgaste, dureza, etc.

-Diseños más complejos: al ser un proceso de inyección real, se pueden fabricar piezas con geometrías complicadas, como ranuras, muescas, roscas, superficies curvas, etc.

-Bajo coste: cuando se fabrican mediante PIM grandes volúmenes de producción en poco tiempo, el coste queda rápidamente amortizado. Además las piezas suelen tener un alto valor añadido, no hay pérdidas de material porque puede ser reutilizado y no hace falta aplicar ninguna operación secundaria.

-Estrechas tolerancias: se obtienen tolerancias de hasta ± 0.3% sin necesidad de mecanizado.

-Acabado superficial: se obtienen piezas con acabados superficiales medios de 1µm.

-Aplicabilidad: se puede aplicar esta tecnología a gran variedad de materiales, no solo metálicos, sino también plásticos.

-Automatización: es un proceso fácilmente automatizable, aunque requiere una gran inversión.

(0:30 – 1:00)

8.-Laminado

Conformado por el cual se hacen pasar al metal por trenes de rodillos paralelos que le dan una forma progresivamente mas parecida a la deseada.

El laminado se utiliza en los procesos de fabricación de los aceros, aluminio, cobre, magnesio, plomo, estaño, zinc, y sus aleaciones. Casi todos los metales utilizados en la industria, han sufrido una laminación en alguna etapa de su conformación.

-Diferencia entre laminado frio y caliente:

-Caliente: El acero laminado en caliente se produce cuando los fabricantes de acero calientan y presionan el metal a través de rodillos industriales que manipulan el metal de acuerdo con ciertas especificaciones. El metal caliente es más maleable, y por lo tanto más fácil de trabajar. Los fabricantes utilizan el laminado en caliente para lograr una superficie, espesor y propiedades mecánicas uniformes. El acero laminado en caliente se utiliza en la producción de los siguientes grados de acero: acero comercial, acero para moldear, acero de calidad estructural y acero de medio/alta resistencia y baja aleación.

-Frío: El acero laminado en frío se produce cuando el acero que se ha creado durante el laminado en caliente se deja enfriar antes de que se enrolle a su forma final. El acero laminado en frío está disponible en un menor número de formas y tamaños que los laminados de acero en caliente debido a que la durabilidad del acero se ve afectada cuando se manipula a temperatura ambiente. Cuando el acero se martilla o moldeada a temperatura ambiente se puede endurecer en el lugar de impacto y empieza a agrietarse. A diferencia del acero laminado en caliente, los laminados de acero en frío no requieren de decapado para evitar la oxidación.

9.-Mecanizado con arranque de viruta

El material es arrancado o cortado con una herramienta dando lugar a un desperdicio o viruta. La herramienta consta, generalmente, de uno o varios filos o cuchillas que separan la viruta de la pieza en cada pasada. En el mecanizado por arranque de viruta se dan procesos de desbaste (eliminación de mucho material con poca precisión; proceso intermedio) y de acabado (eliminación de poco material con mucha precisión; proceso final cuyo objetivo es el de dar el acabado superficial que se requiera a las distintas superficies de la pieza). Sin embargo, tiene una limitación física: no se puede eliminar todo el material que se quiera porque llega un momento en que el esfuerzo para apretar la herramienta contra la pieza es tan liviano que la herramienta no penetra y no se llega a extraer viruta.

El mecanizado se hace mediante una máquina herramienta, manual, semiautomática o automática, pero el esfuerzo de mecanizado es realizado por un equipo mecánico, con los motores y mecanismos necesarios. Las máquinas herramientas de mecanizado clásicas son:

-Taladro: La pieza es fijada sobre la mesa del taladro, la herramienta, llamada broca, realiza el movimiento de corte giratorio y de avance lineal, realizando el mecanizado de un agujero o taladro teóricamente del mismo diámetro que la broca y de la profundidad deseada.

-Mortajadora : máquina que arranca material linealmente del interior de un agujero. El movimiento de corte lo efectúa la herramienta y el de avance la mesa donde se monta la pieza a mecanizar.

-Brochadora : Máquina en la que el movimiento de corte lo realiza una herramienta brocha de múltiples filos progresivos que van arrancando material de la pieza con un movimiento lineal.

-Torno: el torno es la máquina herramienta de mecanizado más difundida, éstas son en la industria las de uso más general, la pieza se fija en el plato del torno, que realiza el movimiento de corte girando sobre su eje, la cuchilla realiza el movimiento de avance eliminando el material en los sitios precisos.

-Fresadora: en la fresadora el movimiento de corte lo tiene la herramienta; que se denomina fresa, girando sobre su eje, el movimiento de avance lo tiene la pieza, fijada sobre la mesa de la fresadora que realiza este movimiento. Es junto al torno la máquina herramienta más universal y versátil.

10.-Sinterizado

La sinterización es uno de los métodos de fabricación más antiguos de metales y materiales cerámicos. Actualmente se usa para obtener cuerpos sólidos compactando polvos metálicos o cerámicos, y aún más recientemente, para obtener algunas formas de polímeros a partir de sus partículas. Constituye a veces el único método por el cual puede impartirse a un material propiedades adecuadas para ser utilizado con una determinada finalidad.

Para mas productos sinterizados: http://www.youtube.com/user/solidconcepts/videos

11.-Tratamientos térmicos

Podemos distinguir dos razones principales para efectuar tratamientos térmicos en los cuales se pretende conseguir un endurecimiento (temple) o un ablandamiento (recocido).

-Temple: El temple consiste en calentar el acero a una temperatura determinada por encima de su punto de transformación para lograr una estructura cristalina determinada (estructura austenítica), seguido de un enfriamiento rápido con una velocidad superior a la crítica, que depende de la composición del acero, para lograr una estructura austenítica, martensítica o bainítica, que proporcionan a los aceros una dureza elevada.

En casos determinados se interrumpe el enfriamiento en campos de temperatura comprendidos entre 180-500 ºC., alcanzándose de esta manera un temple con el mínimo de variación en las dimensiones de las piezas, un mínimo riesgo de deformación y consiguiéndose durezas y resistencias determinadas, de acuerdo con las estructuras cristalinas en lo que se refiere a austenita, martensita o bainita.

Los procedimientos de temple descritos se refieren a un temple total del material, otros tratamientos permiten una más amplia variación de las características añadiendo carbono o nitrógeno a la superficie de las piezas.

-Cementación: La difusión de carbono sobre la superficie se denomina cementación. Este procedimiento consiste en el calentamiento de las piezas a una temperatura de aproximadamente 900 ºC en un medio en el que el carbono penetre en la superficie del acero en función del tiempo. Se puede efectuar este procedimiento con medios sólidos (carbón de madera con aditivos, baño de sales con cianuros), o con medios gaseosos CO, H2, N2, CmHn. La utilización de medios gaseosos es la más utilizada ya que permite un control de la profundidad del tratamiento.

-Nitruración: La adición de nitrógeno a la superficie se denomina nitruración, dicho procedimiento consiste en el enriquecimiento de la superficie manteniendo el acero (de aleación especial con cromo, vanadio, aluminio), a una temperatura de aproximadamente 550 ºC, sea en baño de sales o en una atmósfera de amoniaco durante un tiempo determinado. Sin más tratamientos se alcanza de ésta manera una dureza superficial extremadamente alta con un mínimo de deformaciones, debido a la baja temperatura del tratamiento.

-Revenido: Normalmente, a continuación del temple se efectúa un tratamiento, denominado revenido. Si un acero se templa correctamente, alcanza su máxima dureza, que depende en primer lugar de su contenido en carbono, pero el acero en este estado es muy frágil y en consecuencia debe ser revenido a una temperatura entre 150 ºC y el punto de transformación del mismo. Los revenidos efectuados entre 150-220 ºC influyen poco en la dureza pero mejoran la resistencia, eliminando una parte de las tensiones producidas durante el enfriamiento. Esta clase de revenido se utiliza sobre todo en aceros para herramientas que requieren una gran dureza, en otros casos se efectúan los revenidos entre los 450-600 ºC.

La temperatura baja exigida puede ser compensada por la duración del recocido.

La velocidad de enfriamiento después del recocido tiene una gran importancia, ya que un enfriamiento rápido puede provocar nuevas tensiones y si es demasiado lento existe el peligro de fragilidad.-Normalizado: El normalizado es un recocido que se efectúa para proporcionar una buena y fácil mecanización de las piezas, lo cual depende de su estructura cristalina. El normalizado se efectúa antes del temple, ya que el resultado de éste depende del estado inicial de la estructura de las mismas. También se realizan recocidos para la eliminación de tensiones a temperaturas inferiores al punto de transformación.

12.-Trefilado

——————————————————————————————————————————————————————–

Teoría 3: Solicitaciones mecánicas de los materiales

Las propiedades mecánicas de los materiales nos permiten diferenciar un material de otro ya sea por su composición, estructura o comportamiento ante algún efecto físico o químico, estas propiedades son usadas en dichos materiales de acuerdo a algunas necesidades creadas a medida que ha pasado la historia, dependiendo de los gustos y propiamente de aquella necesidad en donde se enfoca en el material para que este solucione a cabalidad la exigencia creada.

La mecánica de materiales estudia las deformaciones unitarias y desplazamiento de estructuras y sus componentes debido a las cargas que actúan sobre ellas, así entonces nos basaremos en dicha materia para saber de que se trata cada uno de estos efectos físicos, aplicados en diferentes estructuras, formas y materiales. Esta es la razón por la que la mecánica de materiales es una disciplina básica, en muchos campos de la ingeniería, entender el comportamiento mecánico es esencial para el diseño seguro de todos los tipos de estructuras. El desarrollo histórico de dicho tema, ha sido la mezcla de teoría y experimento, de personajes importantes como Leonardo da Vinci (1452-1519), Galileo Galilei (1564-1642) y Leonard Euler (1707-1783), llevaron a cabo experimentos para determinar la resistencia de alambres, barras y vigas, desarrollaron la teoría matemática de las columnas y cálculo de la carga critica en una columna, actualmente son la base del diseño y análisis de la mayoría de las columnas.

Deformación

La deformación es el proceso por el cual una pieza, metálica o no metálica, sufre una elongación por una fuerza aplicada en equilibrio estático o dinámico, es decir, la aplicación de fuerzas paralelas con sentido contrario; este puede ser resultado, por ejemplo de una fuerza y una reacción de apoyo, un momento par o la aplicación de dos fuerzas de igual magnitud, dirección y sentido contrario (como es el caso de los ensayos de tensión y compresión).

La deformación de cualquier pieza está relacionada con varias variables, como son el área transversal a la aplicación de la fuerza (es decir, que la fuerza y el área formen un ángulo de 90º), la longitud inicial de la pieza y el módulo de elasticidad

Cada material tiene unas propiedades mecánicas definidas (elasticidad, plasticidad, maleabilidad, dureza, etc.), entre ellas la que nos atañe en un primer momento, es la Resistencia Mecánica. La elaboración de un diagrama de esfuerzo-deformación unitaria varia de un material a otro, (incluso se haría necesario incluir otras variables como la temperatura y la velocidad de aplicación de la carga), sin embargo es posible distinguir algunas características comunes entre los diagramas esfuerzo-deformación de distintos grupos de materiales, y dividir los materiales en dos amplias categorías con base en estas características. Habrá así materiales dúctiles y materiales frágiles.

Diagrama esfuerzo- deformación unitaria

Diagrama esfuerzo- deformación unitaria

Tipos de fuerzas

Para entender a la perfección el comportamiento de la curva Esfuerzo-Deformación unitaria, se debe tener claro los conceptos que hacen referencia a las propiedades mecánicas de los materiales que describen como se comporta un material cuando se le aplican fuerzas externas, y a las diferentes clases de estas mismas a las cuales pueden ser sometidos.

–Fuerzas de tensión o tracción: La fuerza aplicada intenta estirar el material a lo largo de su línea de acción. Hace que se separen entre si lass distintas particulas que componen unaa pieza. Por elemplo, un cable de acero de una grua que aguanta el peso de un determinado peso, tendiendo este a aumentar su longitud.

– Fuerzas de compresión: la Fuerza aplicada intenta comprimir o acotar al material a lo largo de su línea de acción. Hace que se aproximen las distintas partículas de un material, tendiendo a producir acortamientos o aplastamientos. Cuando se coloca una columna, esta soportara el peso de la estructura bajo un esfuerza de compresion, por lo que tiende a reducir se longitud.

–Fuerza de Flexión: Las fuerzas externas actúan sobre el cuerpo tratando de “doblarlo”, alargando unas fibras internas y acortando otras. Es una combinación de presión y tracción. Mientras que las fibras superiores se flexionan acortándose, las inferiores se alarga. Un estante cargado de libros es un buen ejemplo de flexión.

–Fuerza en torsión: la fuerza externa aplicada intenta retorcer al material sobre su eje central, la fuerza externa recibe el nombre de torque o momento de torsión.

–Fuerza de cizalladura o cortadura: Las fuerzas actúan en sentidos contrarios sobre dos planos contiguos del cuerpo, tratando de producir el deslizamiento de uno con respecto al otro. Las tijeras al cortar papel realizan este tipo de fuerza.

Para mas informacion sobre las fuezas sobre materiales y propiedades de los mismos, visitar:

http://blog.utp.edu.co/metalografia/2012/07/31/2-propiedades-mecanicas-de-los-materiales/

——————————————————————————————————————————————————————–

TEORIA 2: Carrocerías de vehículos, tipos y componentes

1.-Historia de la carrocería del automóvil

1.1.-Evolución de la carrocería del automóvil

1.2.-Evolución de la fabricación de la carrocería del automóvil

1.3.-Distintos tipos de configuración de carrocerías y chasis a lo lo largo de la historia del automóvil

2.-Distribución de volúmenes en un vehículo y su clasificación en base a ella

3.-Métodos de identificación de un vehículo

4.-Características principales de una carrocería autoportante

4.1-Elementos externos de la carrocería de un vehículo.

4.2-Elementos internos de la carrocería de un vehículo

5.-Links de interés

1.-Historia de la carroceria del automóvil

La historia del automóvil comienza hace mas de dos siglos, cuando el inventor francés, Nicholas Cugnot , en la búsqueda dde un aparato que pudiera arrastrar cañones pesasdos, aadapta un motor de vapor a un carruaje. En las primeras décadas de esta historia, la carroceria del primitivo vehiculo se entiende, simplemente, como un soporte del conjunto propulsor, derivado de las bicicletas y carruajes de tiro. Los esfuerzos se centran en la búsqueda de un motor mas complejo, como el motor de combustión interna de cuatro tiempos de Nikolas Otto.

Sin emargo, en la década de 1880, un pionero de la automoción, Karl Fiedrich Benz, diseña un vehivulo de tres ruedas, de construcción ligera fabricado en acero, sobre el que se instala un motor horizontal. A partir de entonces la carroceria del automóvil toma un especial impulso que llevara a los primeros fabricantes a olvidar los vieos carruajes y coches de caballos.

Hacia finales del siglo XIX las carrocerias de las vehículos caontinuaban siendo construidas por la man de obra altamente cualificada que hasta hacia pocos años fabricaba los coches de caballos. El diseño y creación de patrones, la obtención de aneles de metal, como trabajar el bronce, el lijado y pulido, el barnizado, etc…, eran características dominadas por estos carroceros.

Prototipo de Nicolas Cugnot Motor de 4 tiempos de ciclo Otto

Primer vehiculo fabricado y patentado por Karl F. Benz

1.1.-Evolucion de la carroceria del automivil

Los fabricantes de carrocerías alegaban que, si los carruajes resultaban adecuados para ser tirados por caballos, con más razón eran apropiados para motores.

No podemos considerar que los primeros ingenieros de carrocería de automóviles fuesen tradicionalistas empedernidos. Cuando se trataba de probar nuevos materiales y conceptos estructurales, eran tan radicales como los creadores de motores y de chasis. Y, tanto es así, que prácticamente todas las técnicas estructurales relacionadas con las carrocerías de la actualidad se probaron antes de 1920, incluyendo hasta el soldar entre sí las piezas de las carrocerías.

Hugot de 1897, novedoso por su carrocería en mimbre Oldsmobile Curved Dash de 1903

Los paneles de las carrocerías de madera de aquellos primeros autos limitaban a los diseñadores de carrocerías. A la madera sólo se le pueden proporcionar curvas sencillas, doblándola a base de aplicaciones de vapor. Cuando se aplica a bastidores de madera, los paneles de la carrocería de una marca de automóvil se asemejaban mucho a los de cualquier otra marca de vehículo.

Cuando aparecieron láminas de acero y de aluminio en el año de 1900, comenzó a cambiar la apariencia de los automóviles, por lo que ya fue posible distinguirlos entre sí. Asimismo, se perfeccionaron nuevas técnicas de metalistería: la forjadura a martinete ya motor en la era de 1900 a 1910; el estiramiento hidráulico alrededor de 1920; y el estiramiento y estampado alrededor de 1935. Al surgir cada técnica, los paneles de metal comenzaron a adoptar nuevas formas. El primer auto norteamericano en tener una carrocería de acero fue el, en 1901, y el primero en tener una carrocería de aluminio fue el Marmon de 1902. Ambos modelos se construyeron con bastidores hechos totalmente de madera, a los cuales se fijaban los paneles de metal.

Eastman Steamer 1901 Marmon modelo 32 de 1909

La combinación de bastidor de madera y paneles de metal duró alrededor de 10 años. Luego aparecieron bastidores de madera reforzados con acero, los cuales le proporcionaban mayor rigidez a la carrocería del automóvil. Este bastidor, llamado madera armada, se usó por primera vez para retener los paneles de acero de la carrocería del . La carrocería Hupp, creada por Edward Budd, rápidamente se convirtió en el diseño tradicional de aquellos tiempos: el sedán al descubierto.

El sedán cerrado se volvió más económico y más atractivo poco después de la Primera Guerra mundial, gracias a Budd, quien ideó formas de reducir los costos de producción. En 1919 la Dodge presentó el primer auto cerrado con un bastidor de acero y paneles de carrocerías también hechos del mismo metal.

En 1924 tuvo lugar el desarrollo de lacas de secamiento rápido que podían aplicarse por rociadura. Este fue el desarrollo que más contribuyó a la iniciación de la producción de automóviles en gran escala. Hasta entonces, se les daba acabado a las carrocerías de los automóviles con pintura y barniz, los cuales tardaban semanas enteras en secarse. Algunos veteranos recuerdan aquellos días cuando se alineaban autos nuevos por kilómetros enteros a lo largo de la Avenida Woodward de Detroit en espera de que el barniz dejara de estar pegajoso. Mientras tanto, las líneas de producción se movían con gran lentitud. Simplemente, no había espacio en las filas para colocar más automóviles.

La laca redujo el tiempo de secamiento, primero a días y luego a horas. Fue desarrollada por la firma Duco y se usó por primera vez el modelo Oakland de 1924. La Oakland fue la división original de la General Motors que luego habría de convertirse en la Pontiac.

Por esa época, Andre Citroen, tras un viaje a Estados Unidos donde conoe el trabajo de la Budd Company, sustituye en sus veiculos las viejas armaduras de madera ifadas al chasis y recubiertas de chapa por una carroceria completa de acero. Asi, en 1924 aparece en el mercado europeo el Citroen B10, bautizado como “Tout Acier” ( todo acero), publicitado como silenciose, indeformable, confortable y resistente a los choques. Por primera vez en la historia se usa el concepto de seguridad para vender vehículos.

Unos años mas tarde, en 1934, se presenta en Estados Unidos el Chrysler Airflow, revolucionario en cuanto al diseño de su carroceria. Se aplicaba por primera vez la aerodinámica a la fabricación de un automóvil, obteniendo unas líneas nunca vistas. El Airflow presentab una estructura de acero en forma de jaula, a la que se soldaban los paneles exteriores, dando una rigidez extraordinadinaria al conjunto. Sin embargo, fue un fracaso comercial. Su planteamiento y líneas eran demasiado modernos paraa la mentalidad conervadora de la época.

Ese mismo año Citroën mejoro su concepto de carrocería creando el primer vehiculo con carrocería autoportante: Citroen 7CV. Hasta entonces, el chasis y la carrocería se fabricaban independientemente, ensamblándose posteriormente en la construcción del vehiculo. Este nuevo tipo de carrocería permitia aumentar el confort y la seguridad de los ocupantes del vehiculo, al tiempo que descendia el centro de gravedad del conjunto, mejorando la calidad de su coportamiento en carretera.

Con el paso de los años, este primer diseño realizado por Citroen fue adoptado por gran parte de los constructores, evolucionando poco a poco. Sin embargo, al mismo tiempo que se desarrollaba la carrocería autoportante surgieron otros tipos que también forman parte de esta historia.

Uno de ellos, especialmente empleado en vehículos deportivos y de carreras, aunque también usado en vehículos fabricados en serie, sue el que en 1937 produjo la empresa italiana Carrozzeria Touring, quien inventa y patenta el sistema “Superleggeera”, apellido generalizado en muchos de los modelos Alfa Romeo, Ferrari o Maserati. La carrocería Supperliggera consistía en un entramdado de finos tubos de acero, de aleación cromo-moibdeno, soldados entre si y que prefiguraban la forma de la carrocería. Otra concepción, mas común en los turismos de coste reducido, es el chasis plataforma- semejante al chasis iddependiente- donde la plataforma es un chasis aligerado cuyo piso esta unido por soldadura. Dos ejemlos clásicos, muy conocidos son el Renault R4 y el Citroen 2 CV. Este tipo de plataforma, totalmente en desuso hoy en dia, estaba pensada para pequeñas furgonetas o turismoas destinados a circular por malos caminos. Citroen, tras un estudio de mercado buscaba: “un vehivulo para el campo que ofrezca suficiente espacio para dos agricultores sin necesidad de quitarse el sombrero, un saco de 50 Kg de patatas o un pequeño barril”.

En esta estructura los largueros y travesaños estaban construidos por piezas plegadas de chapa, con mayor espesor que el resto. La plataforma soportaba el peso del piso y de los órganos mecánicos y, con estos, podría circular, aun sin tener carrocería; esta se unia a la plataforma mediante tornilos o soldadura. Tambien dueron apareciendo estructuras particulares como las carrocerías de fibra de vidrio o las monocasco, que actualmente se emplean en vehículos de competición. Sin embargo, de entre todas, la carrocería autoportante es la que ha adquirido mayor importancia; incorporándola la gran mayoría de los vehículos.

1.2.- Evolución de la fabricación de la carrocería del automóvil

Hechos primero como prototipos y más tarde llevados a producción por habilidosos artesanos, estaba en su época al alcance de la clase alta. Hechos artesanalmente en madera y metal eran productos muy caros, un solo hombre se encargaba de todo el proceso de montaje de cada vehículo, por tanto la producción era lenta y costosa.

Los métodos de producción en serie de la revolución industrial no se llevaron a la industria del automóvil hasta que en 1913 un campesino can grandes ambiciones, Henry Ford, implantase la cadena de montaje en sus fabricas.

Ahora, cada operario se encargaba de una pequeña parte del vehiculo, el cual iba pasando por una serie de puestos hasta el final de su montaje. Este roceso abarato significativamente el proceso de fabricación y aumento el rendimiento de la empresa.

La nueva demanda de vehículos y cambios en el diseño de vehículos llevo al cierre temporal de Ford Motors. Su lentitud en actulizaciones durante la línea de montaje y la producción de un único vehiculo, el Ford T, fueron la causa del cierre.

En oposición al fordismo, caracterizado por la producción en masa y la verticalizacion, se encuentra el método Toyota, implantado por la compañía japonesa tras la Segunda Guerra Mundial.

Toyota fue una empresa importante en el sector textil y en la fabricación de máquinas de coser a principios del siglo XX, hasta que en el año 1933 empezó a especializarse en la industria de la automoción. Durante la guerra mundial, Toyota fabricó abundante material de guerra para el ejército imperial. Una vez terminada la contienda el país quedó devastado, y había que buscar nuevas fórmulas de producción, que se basasen principalmente, en aprovechar los pocos recursos de los que se disponían y en fabricar sólo lo demandado, para que hubiese la menor cantidad de excedentes posibles.

Hasta ahora hecha en madera o madera recubierta de chapa, en 1927 aparece la primera carrocería construida completamente en acero, aunque con refuerzos en madera. Desde entonces el uso del acero fue en aumento entre las compañías automovilísticas.

En 1934 salen al mercado los primeros vehículos autoportantes, con carrocería de chapa de acero y carente de madera.

El desarrollo de nuevas tecnología y nuevas técnicas metalúrgicas permitio ahorrar materias primas y mejorar el rendimiento de las carrocerías.

A continuación dos videos de la producción en cadena de automóviles, Mercedes-Benz Sprinter 2013 y VW Passat 2012. Se muestra la producción de chasis y carrocería independientes y de carrocerías autoportantes respectivamente.

El empleo de robots optimiza la producción de tal manera que se evita en gran parte el margen de error humano y permite una producción más rápida y un mejor rendimiento de las compañía.

1.3.- Distintos tipos de configuraciones de carrocerías y chasis a lo largo de la historia del automóvil.

Los chasis mas primitivos eran rigidos, antes de la Guerra Mundial eran de tipo larguero.

En 1934 Auto Union (Audi) diseño el primer chasis en escalera, con dos tubos paralelos de sección redonda. Al final de ese mismo año Mercedes lanzo un chasis con la misma configuración pero con tubos de eccion cuadrada. Estas fueron la referencia hasta las años 50.

El chasis en escalera o bitubo ha demostrado la eficiencia en torsión de los perfiles tubulares sobre los largueros en I. Además, es el chasis mas sencilo, ya que consiste en dos vigas de sección tubular laterales, unidadas or refuerzos transversales, diagonales o ambos, los cuales aportan rigidez en torsión y permiten fijar los componentes.

El material mas común para este tipo de chasis es la tubería de 3” o 31/2” calibre 16, soldado con electrodo revestido o gas.

De fácil producción, gran resistencia en accidentes y fácil acceso en rearaciones, supone un gran lastre para el vehiculo que lo porta, elcual deberá terner una buena supension por su rigidez estructural.

El chasis multitubular, en teoría podría referirse a cualquier chasis, pero en la practica se refiere a un chasis que tiene cuatro miembros laterales y poca o ninguna triangulación entre estos.

Aunque tienen una baja eficiencia estructural, son mejores que los chasis en escalera y su producción cuesta menos.

Para su fabricación se requieren tubos de un diámetro relativamente grande, las soldaduras deben ser fuerte y es recomendable incluir diagonales de refuerzo.

La accesibilidad a las partes mecánicas depende del diseño del chasis, y su durabilidad de la estructura y sus materiales.

En 1952 apaarecieronn dos chasis de tipo cercha, implantados en el Lotus Mk. 6 y el Mercedes 200 SL. El éxito lo llevo a ser ampliamente utilizado, además de adaptado a algunos vehículos de calle.

Lotus Mk, 6 Mercedes 300 SL

Por definición es una estructura isostática. Las juntas podrían ser reemplazadas por rotulas haciendo que en todos los miembros sean de traccio-compresion. Es uno de los chasis mas eficientes desde el punto de vista estructural, ampliamente rígido en torsión y flexión, todo ello debido al uso de triángulos en la fabricación.

El chasis cercha ideal consistiría de una caja rectangular con diagonales en todas su caras diagonalizadas. Sin embargo este tipo de chasis es imposible, por esto, el chasis se divide en 3 o 4 submarcos donde se intenta realizar cerchas.

Los costos de fabricación y el diseño de matrices para la soldadura son altos, sin embargo el resultado es un diseño de grandes prestaciones estructurales.

En 1962 se lanzo el Lotus 25, con el primer chasis de tipo monocasco, donde la carrocería y el chasis son uno.

El principio del monocasco se basa en la distribución de cargas por la superficie del vehículo, su inspiración proviene del huevo donde su cacara es resistente a la presión.

Las primeras aplicaciones de este sistema fueron en la aeronáutica. Consiste en un chasis creado a partir de laminas finas, utilizando los mamparos de soporte que permiten transmitir las cargas a la piel.

Desde el punto de vista de torsión el monocasco ideal consiste en un tubo redondo donde se tapan las dos caras. Sin embargo en la práctica, la mayoría de los monocascos se basan en secciones rectangulares amplias.

Si el diseño es el correcto, se pueden diseñar chasis con espesores de lamina muy bajos (0.8, 1 mm). Es mas eficiente estructuralmente que una cercha, su accesibilidad depende del diseño y los materiales compuestos supnen una buena apuesta.

2.-Distribución de volúmenes en un vehiculó y su clasificación en base a ella

Cuando hablamos sobre automóviles muchas veces nos encontramos con palabras como monovolumen, dos volúmenes o tres volúmenes. Asociamos a cada una de las tres palabras un tipo determinado de vehículos, pero ahora conoceremos el porqué.

Los volúmenes no son más que la manera en la que está distribuida el espacio en un vehículo. El primer volumen corresponde a la zona del motor, el segundo corresponde al habitáculo y está separado del primero mediante el salpicadero, mientras el tercero corresponde al maletero cuando es totalmente independiente del habitáculo (un dos o cuatro puertas, por ejemplo)

-Monovolumen

En este tipo de vehículos el compartimento del motor entra en el habitáculo, por lo que la estructura no tiene una separación determinante entre el habitáculo y el vano motor. Como puede ser el caso de la Renault Space, el salpicadero suele tener un tamaño considerable debido a esa penetración del motor en el habitáculo.

-Dos volúmenes

En un dos volúmenes hay una clara separación entre el compartimento del motor y el habitáculo. En los dos volúmenes el maletero y el habitáculo están comunicados. Podríamos decir que si se puede acceder al habitáculo desde el maletero y viceversa es un dos volúmenes (sin abatir asientos ni nada por el estilo, porque si no todos podrían ser dos volúmenes). Este tipo de coches suelen tener un portón trasero, en lugar de la tapa de maletero que suelen tener los tres volumenes.

-Tres volúmenes

El maletero y el compartimento del motor están claramente delimitados. Los tres volúmenes acostumbras a tener dos o cuatro puertas.

Hay vehículos que son considerados dos volúmenes y medio. Este tipo de vehículos suelen tener la zona de carga ligeramente sobresaliente con respecto al perfil trasero. En definitiva, un dos y medio podría ser un sedán de cinco puertas. En la imagen siguiente podéis ver la diferencia entre un tres volúmenes y un dos y medio

2.-Metodos de identificación de un vehiculo, normativa.

El Número de Identificación del Vehículo, comúnmente abreviado como VIN (pero a veces incorrectamente denominado número de VIN) o conocido como número de bastidor, es un número de serie único utilizado por la industria de la automoción para identificar a los vehículos de motor de forma individual. Antes de 1981, no había ninguna norma aceptada para estos números, los fabricantes utilizaban formatos diferentes.

Desde 1981, el VIN consta de 17 caracteres que no incluyen las letras I (i), O (o), o Q (Q) (para evitar la confusión con los números 1 y 0).

En algunos países hay servicios de historial del vehículos que pueden ayudar a los propietarios de vehículos al uso potencial del VIN para encontrar coches defectuosos y vehículos de la marca.

Hay al menos cuatro normas de competencia utilizadas para calcular el VIN en todo el mundo.

-FMVSS 115, Parte 565: Se utiliza en Estados Unidos y Canadá

-ISO 3779 Estándar: se utiliza en Europa y en muchas otras partes del mundo

-SAE J853: Muy similar a la norma ISO

-ADR 61 / 2 utilizado en Australia, refiriéndose de nuevo a ISO3779 y 3780.

Identificador Mundial del Fabricante (WMI)

Los tres primeros caracteres identifican unívocamente el fabricante del vehículo utilizando el identificador de fabricante del mundo o el código de WMI. Un fabricante que construye menos de 500 vehículos por año usa un 9, la tercera cifra, y la posición 12 ª, 13 ª y 14 ª de la VIN para una segunda parte de la identificación. Algunos fabricantes utilizan el tercer carácter como un código para la categoría de un vehículo (por ejemplo, autobús o camión), una división de un fabricante, o ambas cosas.

El primer carácter de la WMI es la región en la que se encuentra el fabricante. En la práctica, cada uno está asignado a un país de fabricación.

La Sección de Descripción del Vehículo o VDS utiliza de la 4ª a la 9ª posición del VIN. Esto se utiliza, de acuerdo con las regulaciones locales, para identificar el tipo de vehículo, y puede incluir información sobre la plataforma de automóviles usados, el modelo y el estilo de la carrocería. Cada fabricante tiene un sistema único para el uso de este campo. La mayoría de los fabricantes desde la década de 1980 han utilizado el dígito 8 para identificar el tipo de motor siempre que hay más de una opción de motor para el vehículo.

La Sección Identificadora del Vehículo o VIS utiliza las posiciones del 10 al 17 del VIN. Este es usado por el fabricante para identificar individualmente el vehículo en cuestión. Esto puede incluir información sobre las opciones instaladas o el motor y opciones de transmisión, pero a menudo es un número secuencial simple. En América del Norte, los últimos cinco dígitos deben ser numéricos.

Un elemento constante de la VIS es el dígito 10, que se requiere en todo el mundo para codificar el año del modelo del vehículo. Además de las tres letras que no están permitidos en el VIN en sí mismo (I, O y Q), las letras U y Z y el dígito 0 no se utilizan para el código de modelo del año. Tenga en cuenta que el código del año es el año del modelo del vehículo.

Ejemplo real

Considere el VIN hipotético 1M8GDM9A_KP042788, donde el guión será el dígito de control.

|

VIN |

1 | M | 8 | G | D | M | 9 | A | 0 | K | P | 0 | 4 | 2 | 7 | 8 | 8 |

|

Valor |

1 | 4 | 8 | 7 | 4 | 4 | 9 | 1 | 0 | 2 | 7 | 0 | 4 | 2 | 7 | 8 | 8 |

|

Peso |

8 | 7 | 6 | 5 | 4 | 3 | 2 | 10 | 0 | 9 | 8 | 7 | 6 | 5 | 4 | 3 | 2 |

|

Productos |

8 | 28 | 48 | 35 | 16 | 12 | 18 | 10 | 0 | 18 | 56 | 0 | 24 | 10 | 28 | 24 | 16 |

3.-Caracteristicas principales de una carrocería autoportante

Actualmente, la mayoría de los turismos y cada vez mas todoterrenos adoptan la carrocería autoportante. Un concepto en el que un gran numero de piezas de chapa conforman la corroceria, unida mediante soldadura, adhesivos y tornillos, entre otros métodos de unión, constituyendo un conjunto muy complejo.

La estructura es capaz de soportar su propio peso y el del conjunto de los elementos mecánicos, siendo, a la vez, ligera. Existen dos grandes grupos: las piezas estrucurales, generalmente internas, se encargan de soportar los esfuerzos y las cargas; y las piezas exteriores, tienen un objetivo mas aerodinámico y estético.

Una carrocería de este tipo de esta formada por tres zonas, diferenciadas según su cometido y comportamiento. Asi, hay una zona central, que corresponde al habitáculo, muy rigida e indeformable para garantizar, en la medida de lo posible, la seguridad de los pasajeros; y dos zonas extremas, anterior y posterior, “fácilmente” deformables, con la misión de disipar las energías generadas en el impacto y evitar su transmisión a los ocupantes.

La resistencia y capacidad de absorción de energía de una carrocería autoportante, depende, principalmente, del material empleado, del espesor y de la forma de cada una de las piezas que la componen. La variedad de materiales de una carrocería es enorme. Los mas representativos son:

-Acero: es el material por excelencia para la construcción de las carrocerías de los automóviles, pero bajo la misma denominación hay diferentes calidades con características muy particulares, que propician su utilización según la aplicación. Se emplea en diversas aleaciones y con distintos grados de resistencia. Presenta excelentes características mecánicas : rigidez, resistencia, aptitud para el mecanizado y conformación; además, es de fácil optencion y transformación económica.

-Aluminio: gracias a su relación resistencia/peso, euni de los materiales mas idóneos en la fabricación total o completa de carrocerías. Se consigue una reducción de hasta un 40% del peso respecto a la carrocería de acero, sin rebajar su resistencia. Otra ventaja es que , durante el proceso de oxidación del aluminio, se genera una fina capa impermeable, que no solo hace que la oxidación no sea un problema, sino todo lo contraria, ya que ofrece autoprotección para el propio material. Por otro lado, supone un gran esfuerzo de diseño ya que no puede usarse el mism o sistema que con el acero.

-Plastico: entre las cualidades que lo hacen especialmente afecuados para la construcción de carrocerías están su gran facilidad para el modelado, ligereza, gran flexibilidad y que no se oxidan.

La tendencia mas novedosa es el plástico reforzado con fibra de carbono (CFRP), que tiene cada dia mas presencia, en algunos casos se fabrica la carrocería íntegramente en este matrial. Esta mayoritariamente reservado a vehículos de alta gama, pero sus características ( elevada resistenci y bajo peso) hacen prever que este material será uno de los grandes protagonistas en un futuro próximo.

-Magnesio: se caracteriza por su extraordinaria ligereza en relación al volumen (1.74 g/cm3), un 33% mas ligero que el aluminio y un 75% mas que el acero, asi como su alta capacidad para amortiguar vibraciones.

Las piezas de magnesio pueden obtenerse por fusión o forjado. Este matrial ya se h incorporado en la industria automotriz, en diversas partes de los motores, dirección o las llantas, pero su aparición en la carrocería es mas reciente y constituye un problema implementarlo, debido a las elevedas exigencias en cuanto a rigidez.

4.1.- Elementos exteriores

Forman la parte exterior de la carrocería; son perfectamente visibles sin necesidad de desmontar ningún accesoria o pieza.

La mayor parte de ellos cumplen una función estética, como puertas, aletas, capos, etc, cuya misión principal es cerrar huecos y determinar la linea externa de la carrocería.

Otros elementos externos pueden ser también pilares y estribos, partes denominadas como estructurales, que soportan cargas y distribuyen esfuerzos.

4.2.-Elementos internos

La mayor parte de los elementos internos suele quedar oculta por las piezas exteriores que revisten o recubren la carrocería, como pueden ser accesorios, tapizados y guarnecidos.

La mayoría de ellos suelen ser elementos estructurales, que van a sufrir o soportar los esfuerzos estáticos como el propio peso del vehículo, pasajeros y mercancías, y los esfuerzos dinámicos generados por aceleraciones, frenadas, etc.

5.-Links de interés

–http://lahistoriadelautomovil.blogspot.com.es/ : imperios del automóvil

–http://www.mimecanicapopular.com/verautos.php?n=127: 100 años de carrocería

–http://www.alianzaautomotriz.com/innovacionytecnologia/nuevos-materiales-en-la-fabricacion-de-carrocerias-modernas/ : nuevos materiales para carrocería

–http://eafflealsua12.blogspot.com.es/p/apuntes-teoricos.html : blog automoción

–http://puentelara.blogspot.com.es/2012/10/tipos-de-carroceria-componentes.html : blog carroceria

–http://es.scribd.com/doc/20314825/Diseno-y-tipos-de-chasis :tipos de chasis

–http://www.motorspain.com/uncategorized/clasificacion-de-los-vehiculos-segun-sus-volumenes/ :volúmenes de un vehiculo

–http://es.scribd.com/doc/18527203/EEV-12-Estructura-de-la-carroceria-autoportante :carroceria autoportante

–http://diarium.usal.es/acarreras91/?page_id=28 :carrocerías por la historia

–http://eafdfernandez12.blogspot.com.es/2012/10/componentes-de-una-carroceria.html : componentes autoportante

–http://queaprendemoshoy.com/metodos-de-produccion-en-la-industria-del-automovil-el-fordismo-i/ : fordismo y Toyota

——————————————————————————————————————————————————————–

TEORIA 1: SITEMAS DE REPRESENTACION GRAFICA

1.-Normas básicas del dibujo técnico

2.-Normalizacion

3.-Acotacion

3.1.-Normas de acotación básicas

3.2.-Signos de acotación

3.3.-Elementos de acotación

4.-Sistemas de representación, Europa-USA

5.-Escalas

6.-Sistemas de representación en perspectiva

6.1.-Conica

6.2.-Axonometrica

El dibujo es un medio de expresión utilizado por el hombre para desarrolar su actividad creadora y de comunicación.

Según su finalidad se puede clasificar en dibujo artístico, el cual no se ajusta a normas previamente establecidas, y dibujo técnico, que es un modo de expresión utilizado en el campo de la industria y de la técnica para transmitir el diseño, construcción y funcionamiento de un elemento.

El dibujo técnico se puede subdividir en tres grandes grupos:

–Dibujo arquitectónico

-Dibujo topográfico

-Dibujo de ingeniería, el cual debe ser:

-Claro y explícito: no dando lugar a equívocos

-Suficiente: en cuanto a descripción de formas y dimensiones

-Simple: basado en representaciones simplificadas

-Económico: realizado en el menor tiempo posible

Un dibujo mecanico, es una representación gráfica, completa, clara, correcta y precisa de una pieza o sistema mecanico, con la indicación de sus medidas, superficies, materiales y demás especificaciones con fines a su construcción en un taller.

El dibujo mecanico permite a los ingenieros y proyectistas traducir sus proyectos y cálculos sobre un documento gráfico, que contiene la indicaciones necesarias y suficientes formas, dimensiones y características del elemento considerado. En su realización el dibujante ha de ajustarse a una serie de normas de carácter internacional que hacen del dibujo mecánico un lenguaje exacto y preciso.

1.-Normas básicas del dibujo técnico

-Normas DIN

Deutsches Institut für Normung − Instituto Alemán de Normalización

2.-Nomalizacion

El dubujo técnico es concebido como un lenguaje grafico de expresión donde las palabras son sutituidas por líneas, cifras y símbolos. Este código de comunicación debe ser además universal y preciso, sin ambigüedades. Para ello es necesario que las personas que usan este lenguaje conozcan y sigan unas normas claras de representación para que no existan errores en la posterior interpretación dek diseño en fase de producción.

La normalización, en un sentido amplio, pretende unificar características y especificaciones de materiales y productos con la idea de abaratar el precio final, de forma que produzcamos un gran numero de unidades de un reducido numero de modelos. Hoy en dia la mayoría de los productos industriales y servicios están normalizados, entendiéndose esta normalización como una regularizacion de sus formas, dimensione, colores, medidas de seguridad, etc. La normalizacion, en resumen, trata de definir, tipificar y simplificar materiales, productos y servicios.

Pero, ¿Cómo surge la normalización?

A principios del siglo XX surgen en Alemania escuelas de diseño de las que parten el germen de la necesidad de establecer normas para el diseño industrial. Durante la I Guerra Mundial se desarrola la producción en serie para la industria belica. La intercambiabilidad necesaria en edte tipo de sistemas producivos potencia la idea de normalizar la representación de los díselos y productos. En 1917 surgen las primeras Normas Industriales Alemanas denominadas DIN ( Deutsche Industrie Normen).

Paralelmente en Inglaterra y Francia surgen instituciones para la normalización, concretamente la British Standard Insitution (1919) y AFNOR (1916) respectivamente.

En Estados Unidos se crean distintas instituciones como ANSI ASA y ASTM, mientras que en España se produce una reordenación de las diferentes comisiones. Actualmente es AENOR (Asociacion Españila para la Normalizacion), organismo privado, quirn desempeña las funciones de normalización.

Después de la II Guerra Mundial (1946), se crea la Institucion ISO (International Standarization of Organization) con sede en Ginebra, cuyo propósito es el establecimiento de una normativa internacional. Esto incluye las normas europeas(EN) con vigencia en la Unión Europea.

Proyecciones ortogonales, sistema europeo

Las normas, según el ámbito de aplicación, se clasifican en:

-Normas nacionales

Son elaboradas sometidas a un periodo de información publica y sancionadas por un organismo reconocido legalmente.

En España estas normas son las normas UNE (Una Norma Española), aprobadas por AENOR.

-Normas regionales

Son elaboradas por un organismo de normalización regional, normalmente de ámbito continental, que agrupa un determinado numero de Organismos Nacionales de Normalizacion. CEN (Comité Europeo de Normalizacion), CENELEC (Comité Europeo de Normalizacion Electronica), ETSI (Instituto Europeo de Normas de Telecomunicaciones),…

-Normas Internacionales

Son elaboradas por un organismo de normalización mundial. Las mas representativas son las normas CEI/IEC (Comité Electronico Internacional), Las UIT/ITU (Union Internacional de Telecomunicaciones) y las normas ISO (Organozacion Internacional de Normalizacion).

3.-Acotaciones

Todo modelo, pieza o maquina que se fabrica debe ser por medio de un dibujo técnico. El tamaño y la forma están determinados por medio de las medidas indicadas en el msmo dibujo técnico, además la precisión con que será fabricado el modelo dependerá de ellas.

El acotado o dimensionado consiste en poner las dimensiones o el tamaño de la pieza representada en el dibujo.

Las acotaciones en un dibujo técnico mecanico indican la medidad que ha de tener la pieza una vez terminada, es decir, al final del proceso de fabricación.

Las medidas indicadas no deberán dar lugar a dudas y errores en la fabricación del modelo. Deben evitarse medidas inecesarias, aquellas que no son indispensables para la construcción del modelo.

3.1.-Normas básicas de acotacion

-Apareceran las cotas necesarias para que la pieza quede definida

-Las cotas no deben repetirse, se colocaran las minimas necesarias

-Las cotas se colocaran en la vista que mejor defina la magnitud acotada

-Las cotas se leerán ddesde abajo (horizontales) y desde la derecha (verticales)

-Las cifras de cota se quedaran encima de la línea de cota y en su misma dirección

Las líneas de cota no pueden cortar las aristas de la figura a dimensionar

3.2.-Signos de acotacion

Los signos de acotacion se emplean para representar las caracteristicas formales y de acabado de una pieza.

3.3.-Elementos de acotación

-Linea auxiliar de cota o de referencia de cota: son lasue limitan las distancias entre dos puntos.Normalmente son dos y se trazan empleando líneas finas, generalmente como prolongaciones de las aristas.

-Linea de cota: Es la línea que indica la distancia entre dos puntos de un dibujo. Es una línea fina. Estas son perpendiculares a la línea auxiliar de cota. Lleva generalmente flechas y se dibujan paralelas a la arista que se dimensiona.

-Cota: Es la medida dada en cifras. Si no se especificca la unidad se sobreentiende que son milímetros, si estuviera en otra unidad si hay que indicarlo. El numero va centrado con respecto a la línea de cota si esta es horizontal, en caso que fuera vertical la cifra va a la izquierda de la línea de cota.

-Flecha: Su longitud es cinco veces el espesor de la línea de contornos en el mismo dibujo. Tiene forma de triangulo isósceles alargado formando un angulo de 15º.

-Simbolos: Ver punto 3.2

4.-Sistemas de representación Europeo-Americano

Sitema de representación europeo y americano respectivamente.

Para la disposición de las diferentre vistas sobre papel, se pueden utilizar dos variantes de proyección ortogonal de la misma importancia:

-El método de proyección del primer diedro, también denominado europeo.

-El método de proyección del tercer diedro, también denominado americano.

En ambos métodos, el objeto se supone dispuesto dentro de un cubo, sobre cuyas caras, se realizaran las correspondientes proyecciones ortogonales del mismo.

La diferencia esta en que, mientras en el sitema europeo, el objeto se encuentra entre el observador y el planoo de proyección, e el sisema american, es el plano de proyección el que se ecuentra entre el observador y el objeto.

Una vez realizadas las seis proyecciones ortogonales sobre las caras del cubo, y manteniendo fija, la cara de royeccion del alzado, se procede a obtener el desarrollo del cubo, que como puede apreciarse en las figuras, es diferente sugun el método utilizado.

El desarrollo del cubo de proyección, nos proporciona sobre un único plano de dibujo, las seis vistas principales de un objeto, en sus posiciones relativas

Con el objeto de identificar en que sistema se ha relizado el objeto, se debe añadir el símbolo que se puede apreciar en las figuras, y que representa el alzado y vista laterl izquierda, de un cono truncado, en cada uno de los sistemas.

El desarrollo del cubo de proyección, nos proporciona sobre un único plano de dibujo, las seis vistas principales de un objeto, en sus posiciones relativas

Con el objeto de identificar en que sistema se ha realizado el objeto, se debe añadir el símbolo que se puede apreciar en las figuras, y que representa el alzado y vista lateral izquierda, de un cono truncado, en cada uno de los sistemas.

S. Europeo S. Americano

5.-Escalas

Es la relación entre la medida lineal de la representación de un elemento de un objeto sobre un dibujo y la medida ineal real del mismo elemento del objeto.

La designación completa de una escala debe comprender la palabra “ESCALA” seguida de la indicación de la relación correspondiente (Norma ISO 5455, 1979).

Tipos de escalas: